- 貨架第三方檢測-CNAS/CMA/SEMA三重資質認可認定

- phone021-67157048

- recent_actors

職業責任險 - bubble_chart

產品責任險 - security

公正性聲明 - gavel

侵權聲明

- event2024-08-12 15:34:26

- person 穩圖WESAFE

- local_library 原創

- visibility 閱讀:125

文 / 付超1 張衛國2 王宜琛3

1 . 中國計量科學研究院 2 . 速銳智能(明光)有限公司 3 . 國電投陜西公司

摘要:本文針對自愿性產品認證中的智能倉儲WCS系統進行分析、探討在現場檢查時如何依照《智能倉儲認證技術規范》合理設置認證評價指標及其測試場景的質量控制與評價方法;如何測試現場的核查要點以及比較系統地了解智能倉儲系統的質量控制。

關鍵詞:產品認證、智能倉儲WCS系統、評價指標、質量控制方法

倉儲控制系統(Warehouse Control System,WCS)是介于上位倉庫管理系統(WMS)和下位物流設備底層控制系統之間的一層管理控制系統。

▋1 智能倉儲WCS系統概述

智能倉儲WCS系統包含硬件和軟控系統[1]。智能倉儲硬件體系主要包含堆垛機、智能穿梭車及機器人兩大主流倉儲搬運設備,分別配置輸送機或倉儲智能機器人(AGV)、分揀機、電子標簽等構建形成智能倉儲堆垛機體系或智能倉儲穿梭車體系。一方面,WCS系統與WMS系統進行信息交互,接受WMS系統的指令,并將其發送給物流設備底層控制系統,如物流設備的工業邏輯編程(PLC)系統或工程計算機(PC)系統等,從而驅動物流設備產生相應機械動作、工藝運動節拍,有效協調倉儲系統中各物流設備之間的智能化運行、調度并完成工藝流程。另一方面,WCS系統將各物流設備的狀態及數據實時反映在人機界面系統上,并提供對物流設備控制系統或單機的手動調試接口;WCS系統主要通過引擎機制(含任務引擎、消息引擎等)分解并優化WMS任務流、合理規劃倉儲設備調度執行路徑,為上層系統的調度指令提供執行保障和優化空間,完善倉儲設備各軟硬件接口的標準、集成、調度和監控,以及通信報文的規范。

智能倉儲WCS系統基于無線數據通信及軟件開發技術[2],內置智能優化算法及成熟解決方案、設備集成組件的集成配置化平臺,通過不斷完善上位管理系統的架構、數據交互與存儲、通信等功能模塊和定制化設計服務,從實際業務出發,具備為客戶提供包含智能輸送、智能揀選、智能搬運與存儲為一體的自動化物流解決方案的能力,實現智能化物流。例如:在智能倉儲堆垛機體系中,通過智能倉儲WCS系統的設計,可實現倉內單元物料的訂單任務處理及出入庫作業,完成倉內單元物料的智能調度與存儲作業、巷道貨位優化與調撥、巷道內堆垛機的路徑規劃、無線數據通信與信息交互、設備狀態監控與在線維護等功能,實現倉內單元物料的智能化物流作業。

在倉內物料的存儲及出入庫物流作業管理上,以訂單作業的綜合效率最高為目標,詳細分析作業過程的影響因素(搬運設備的負荷率、作業吞吐量峰谷值、運動曲線及作業頻率等),建立數學仿真模型,結合智能倉儲WCS系統的內置優化算法及成熟解決方案、設備集成組件等,建立面向客戶應用場景的智能倉儲解決方案,提高倉儲作業效率、減少庫存或縮短在庫周轉期,為客戶創造價值。

以智能倉儲中的托盤四向穿梭車的控制系統設計為例,其設計時主要需考慮以下四方面:一是需通過變頻器及電機構建動力驅動系統,實現托盤四向穿梭車的前后、左右運動與控制;通過機械或液壓動力系統實現托盤舉升與落下的搬運動作與控制。二是需采用可編程邏輯控制器(PLC或PC)及其電氣元器件構建托盤四向穿梭車控制系統的電氣體系,主要包括板載控制電路、電機變頻驅動電路、V/O電路等。三是需設計托盤四向穿梭車底層控制系統,主要包括傳感器數據信息采集、出入庫作業邏輯調度與控制策略、設備運行狀態與故障預警、數據通信與信息交互等功能模塊和組件,以實現設備底層控制邏輯和策略。四是托盤四向穿梭車單機及系統需實現平穩性運行,分析大慣量負載作用下的運動曲線及運動特性,重點關注啟動、急停、碰撞等惡劣工況下對驅動電機及機構的調速、穩速與制動控制方法的影響,建立并優化托盤四向穿梭車運行的智能調速控制策略,以預防托盤四向穿梭車在作業時發生托盤貨物移位、滑落或傾覆等風險。

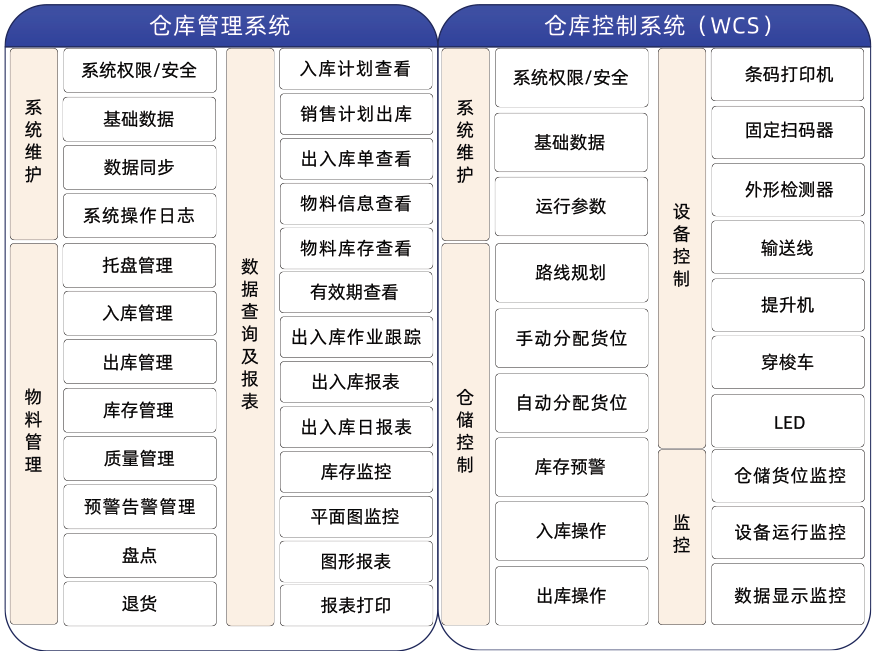

智能倉儲WCS系統的主要功能是對出入托盤四向穿梭式立體庫、輸送線的物流單元及各主從設備進行動態管理與調度,具有系統維護、貨物管理、數據維護、數據查詢、設備運行狀態顯示、設備遠程控制、自動事務處理以及與其他信息管理系統的接口等功能,以及時、準確完成貨物的出入庫。由于托盤四向穿梭式立體貨架的特點,存在高密度存儲單元,形成無線通信網絡的信號影響,也存在有貨荷載與無貨荷載下結構的變形與絕對位置的偏移,因此既要保證通訊控制信號的有效性,又要保證定位的高速準確性,對于信息交換與通信的要求相當高,其中貨格相對定位是比較容易實現的一種可靠方式。同時,對物流信息實現與物流的同步管理,WCS系統需要根據客戶的物流工藝合理選擇物流搬運設備及主流托盤四向穿梭式立體庫配置模式;托盤四向穿梭式立體庫軟控系統則要實現客戶訂單管理、設備及物流單元位置管理、設備及物流單元的路徑規劃與管理、系統管理等功能,并實現各系統與設備間的信息收集、輸送及交換。

▋2 智能倉儲系統認證及評價

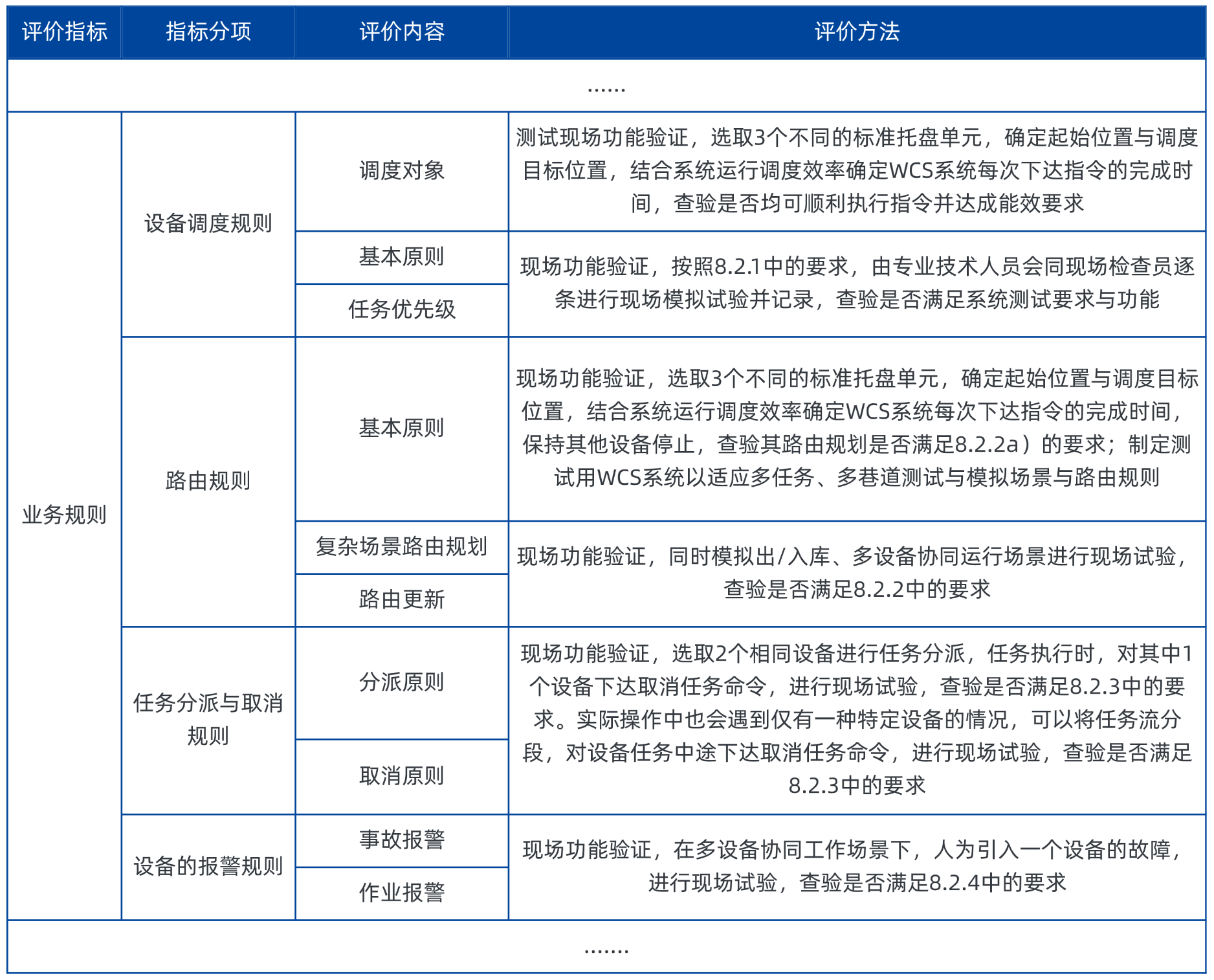

依據《智能倉儲認證技術規范第1部分:通則》(CQCPV11001.1-2023)中的描述,指標體系主要包含基礎設置、業務規則、設備管理、任務管理、設備通信、設備監控等部分,并分別設定多個子項[3],如基礎設置中包含信息管理中的信息采集、信息處理子項;人員管理則涉及倉儲管理、倉儲操作、信息系統管理、設備運維管理、設備運維操作等多個崗位;業務規則主要包含業務調度、路由、任務分派與取消、設備報警等多個子項。實際上,在具體的智能倉儲認證中,會涉及不同的應用場景及其子項組合,現場檢查人員需要深入了解客戶需求與業務模式,羅列不同的評價指標分項、評價指標,確定詳細的評價內容與評價方法。

以托盤四向穿梭式WCS系統為例(見圖1)。該系統包含系統維護、設備控制、倉儲控制、監控等主要模塊。該系統基于庫房內局域網架設,相關設備通過有線和無線網絡實現互聯互通,采用PLC組網對底層設備進行控制,總控PLC、垂直提升機PLC、鏈式輸送機PLC之間采用有線工業以太網進行連接,與托盤四向穿梭車之間采用無線工業以太網連接,實現高速無縫信息交換。該系統可以非常容易地與外部企業資源計劃(ERP)或者WMS系統整合對接,允許操作者對托盤四向穿梭式立體庫中的托盤四向穿梭車、托盤提升機、輸送線及庫存物品進行實時監測、操作與管控,可以對一些突發事件、故障及安全問題或者未完成的工作做出快速反應或互鎖聯動。另外,該系統的模塊化設計和可擴展性,使用戶可以根據業務發展情況隨時改變物流參數,對系統進行再配置和適應性調整,控制貨物單元在倉庫中的儲存、運動,完成進出、排序、揀選等功能,以實現快速進貨、快速出貨、按指令轉移、按指令排序、直接分撥、不同溫度區域分類與智能儲存、按指令緩存等功能。總體上看,WCS業務邏輯比較復雜多樣,專業性強,非專業人士很難區分各業務流評價內容,匹配合適的評價指標、指標分項及評價方法,需要在具體認證業務中配置專業技術人員,形成既懂認證業務及流程,又懂具體智能倉儲運維與評價的專業團隊,為客戶精準、科學、合理地提供認證服務。

▋3 應用場景及案例

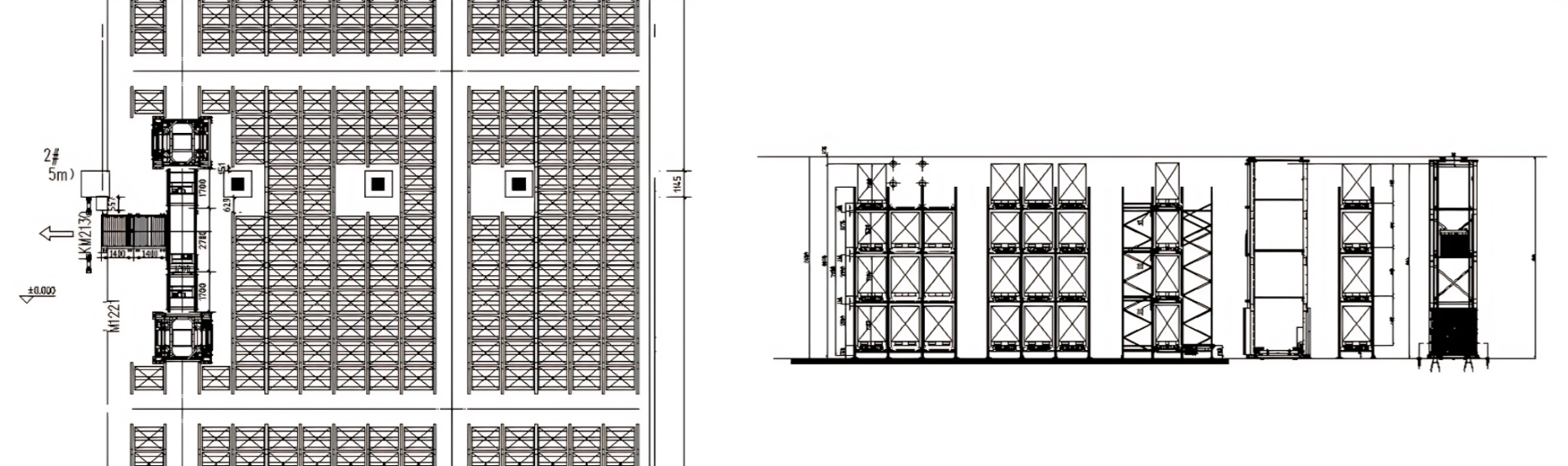

以某智能倉庫為例[4],倉庫共有四層貨架,貨架內存放膠管類成品和總成類成品兩種成品物料,其中總成類成品存放在貨架的一層,膠管類成品存放在貨架的二、三、四層。每層貨架安排一臺智能穿梭車執行任務(每層車僅執行當前層任務,不換層),另外,倉庫共有2臺提升機,2個入庫口,因輸送線為雙向輸送線,2個入庫口同時包含出庫功能。智能倉庫布局(局部)如圖2所示,具體出入庫流程如下[5]。

圖2 智能倉庫布局圖(局部)

1)入庫:工人通過手持終端將待入庫貨物與托盤組盤綁定,錄入入庫數據;又車叉取貨物托盤至入庫口輸送機上,輸送機往前輸送貨物,經過外形檢測,如合格則掃描條碼,進行入庫;如不合格則退回入庫口,人工重新擺放貨物。外形檢測合格的貨物掃碼成功后,確認貨物信息,WCS系統把條碼值反饋給WMS系統,WMS系統根據條碼值分配貨物的貨位并下發給WCS系統(包含貨位的層數、行、列、深位等信息);WCS系統根據接收到的貨位信息,下發給PLC;PLC通過所得到的入庫目的地址,控制輸送線運轉;同時控制提升機運送貨物至目的層,總成類成品存放在貨架的一層,膠管類成品貨位在WMS系統中分配在二、三、四層,貨物經輸送機輸送至提升機內輸送線上,換層提升機載貨至指定層后,通過提升機內的輸送線輸送至層間輸送線上的接駁位,四向車至接駁位輸送線上取貨搬運至指定貨位存儲;如掃碼器掃碼失敗,WCS系統向WMS系統反饋掃碼失敗結果,輸送線停止運行,等待人工處理,如掃碼值經WMS系統判定為無效碼,則輸送線停止運行,等待人工處理,操作人員可利用手持終端再次掃碼或更換條碼信息等方式,處理掃碼異常情況,如需做貨物退回處理,則在入庫口按“返回按鈕”,將貨物返回入庫口,等待處理,整個業務流上報WMS系統,完成入庫任務,修改貨位屬性。

2)貨物運行至提升機口處輸送線,停止等待,PLC根據入庫的目的地址,確認貨物所需到達的貨架層數,調用提升機。當提升機到達一層時,輸送線運送貨物至提升機內,貨物通過提升機,到達目的層;提升機到達目的層后,貨物隨提升機輸送線出提升機,至穿梭車取貨口等待穿梭車取貨。

3)WMS系統定時發送入庫任務,WCS系統接收到入庫任務后,下發給貨物目的層穿梭車,穿梭車接收入庫指令,行駛至目的層取貨口取貨,把貨物運送至目的貨位。WMS系統每次下發一個任務,WCS系統根據WMS系統下發的任務先后順序,執行出入庫任務。WMS系統下發入庫任務前,需判斷出庫任務是否已經完成,在出庫任務執行結束后,再下發入庫任務,防止因輸送線資源占用導致的死鎖現象。

4)出庫:WMS系統下發出庫任務(包含起始地址及目的地址)給WCS系統,WCS系統接收到出庫任務后,由貨物當前層穿梭車運送出庫貨物至提升機口輸送線;貨物在提升機口輸送線停止等待,同時PLC控制提升機至貨物當前層;提升機到貨物當前層后,輸送線運送貨物至提升機內,提升機載貨至一層,貨物出提升機,輸送線運送貨物至出庫口;人工取下托盤,完成出庫。

5)入庫、出庫、移庫(移出,移入)貨位由WMS系統分配,倉庫控制系統不支持分配貨位;智能穿梭車在行駛路徑中,如果有托盤阻擋,WMS系統需先下發移庫任務,將阻擋托盤移出,才能下發后續任務。

6)WCS系統按照任務接收到的時間先后順序執行,先接收到的任務優先執行。

7)WMS系統定時下發任務,WMS系統內部排列好優先級后,每次向WCS系統下發單個任務。

8)自動化設備的執行效率與貨品入庫擺放順序(如同批號同巷道擺放,同批號不同層擺放等)、出庫方式(如先進先出、后進先出等)、巷道深度密切相關,這些方式決定了自動化設備的實際效率的高低,自動化設備效率以上述情景為運行基礎的前提下得到的效率為準。

9)如某一層穿梭車故障,在人工確認故障信息后,把故障車輛移至不影響出入庫路徑的位置,其他層空閑車輛可通過提升機換層到故障車輛層執行任務。

10)依據《智能倉儲認證技術規范 第1部分:通則》(CQCPV11001.1-2023)表2中所列智能倉儲WCS系統評價指標,針對托盤四向穿梭式WCS系統的特點進行對照調整如附表。

附表 托盤四向穿梭車智能倉儲WCS系統評價指標(局部)

注:表中所述條款為《智能倉儲認證技術規范 第一部分:通則》(CQCPV11001.1-2023)

▋4 結語

智能倉儲認證及現場檢查是一項認真細致而專業性強的合格評定工作,現場測試不僅要熟悉認證體系流程與檢查要點,還要熟悉智能認證體系流程與檢查要點,還要熟悉智能倉儲設備及其系統的作業流程,如對本文列舉的托盤四向穿梭式WCS系統進行現場審查,需實施抽樣檢測的評價方法、合理設計驗收驗證場景與關鍵要素,甚至需要針對測試場景驗收WCS系統程序段,全面記錄檢查情況,確保認證過程的有效性、可靠性。

▋參考文獻

[1]智能倉儲認證技術規范 第1部分:通則:CQC/PV11001.1-2023[S].

[2]自動化立體倉庫 設計規范:JB/T9018-2011[S].

[3]智能倉儲認證實施規則:CQC16-435630-2023[S].

[4]張莉麗.現代物流倉儲管理的特點和目標[J].船舶物資與市場,2019,(06):95-96.

[5]鄭永.H公司自動化立體倉庫總體結構設計與庫存管理研究[D].南京:南京理工大學,2021.

本文已全文發表至《質量與認證》2024年05月號第211期。

本站的原創文章,請轉載時務必注明出處:穩圖WESAFE,不尊重原創的行為我們將追究責任。